हाइड्रोजन को लेकर टाटा और जेएसडब्ल्यू क्यों हैं अभी भी फेंस पर? हाइड्रोजन स्टील बनाने को हरा-भरा बना सकता है, लेकिन बनी हुई है लागत और व्यवहार्यता की समस्या

स्वीडिश स्टील उद्योग हॉफोर्स के छोटे से शहर में स्थित है, जो स्टॉकहोम से लगभग 220 किमी दूर है। इसकी स्टील मिल, जिसका ओवाको मालिक है और चलाता है, 1604 से कारोबार में है।

महामारी के दौरान स्टील मिल ने कुछ अलग करने पर विचार किया। इसने यह देखने के लिए एक परीक्षण किया कि क्या स्टील बनाने के लिए जीवाश्म ईंधन के बजाय हरे हाइड्रोजन का उपयोग किया जा सकता है। कोई CO2 या SOx उत्सर्जन नहीं था, जो खराब (सल्फर ऑक्साइड) हैं। जब हाइड्रोजन का उपयोग ईंधन के रूप में किया जाता है, तो यह केवल पानी छोड़ता है।

ओवाको दुनिया भर में चल रही कुछ पायलट परियोजनाओं में से एक है जो स्टील बनाने के तरीके को बदल सकती है और प्रदूषण को कम करने में मदद कर सकती है।

10-11% CO2 उत्सर्जन भारत में स्टील कंपनियों से आता है, लेकिन केवल 7%-9% CO2 उत्सर्जन दुनिया भर में स्टील कंपनियों से आता है। यही कारण है कि ये पायलट इतने महत्वपूर्ण हैं। साथ ही, COP26 के हिस्से के रूप में, भारत तीन महत्वपूर्ण लक्ष्यों की दिशा में काम करने के लिए सहमत हो गया है। 2005 की तुलना में 2030 तक अर्थव्यवस्था में उपयोग किए जाने वाले CO2 की मात्रा में 45 प्रतिशत की कटौती करें। 2021 और 2030 के बीच, हमें CO2 उत्सर्जन में 1 बिलियन टन की कटौती करने की आवश्यकता है। और तीसरा, 2070 तक कोई शुद्ध उत्सर्जन नहीं होना चाहिए।

भारत और दुनिया भर में, कच्चे स्टील बनाने की प्रत्यक्ष CO2 तीव्रता पिछले कुछ वर्षों में काफी स्थिर रही है। अंतर्राष्ट्रीय ऊर्जा एजेंसी (IEA) के अनुसार, 2050 तक शुद्ध-शून्य उत्सर्जन में, दूसरी ओर, 2020 और 2030 के बीच प्रति वर्ष औसतन 4% की गिरावट की आवश्यकता है। भारत सरकार संभवतः इस्पात उद्योग को प्रदूषण कम करने का आदेश देगी।

लेकिन भारत में कोई भी गर्ड प्लांट ग्रीन हाइड्रोजन का उपयोग नहीं कर रहा है और न ही परीक्षण कर रहा है। इससे पहले कि हम आपको बताएं कि क्यों, आइए एक नज़र डालते हैं कि भारत ने हमेशा स्टील कैसे बनाया है।

काम करने का पुराना तरीका

भारत न केवल स्टील बनाने वाला दुनिया का दूसरा सबसे बड़ा देश है, बल्कि यह सबसे सस्ते में से एक है, जिससे भारत के लिए कार और औद्योगिक उपकरण बाजारों में प्रतिस्पर्धा करना आसान हो गया है। FY20 में, भारत ने प्रत्येक वर्ष 111 मिलियन टन (MT) कच्चे स्टील का उत्पादन किया, और FY22 में, यह संख्या 120 MT हो गई। लेकिन इस क्षमता के अधिकांश के लिए कोयले का उपयोग किया जाता है।

जब एक टन स्टील स्क्रैप से बनाया जाता है तो लगभग 0.70 टन CO2 बनता है। जब लौह अयस्क से स्टील बनाया जाता है, तो लगभग 2.6 टन CO2 का उत्पादन होता है। भारत का 70% से अधिक इस्पात लौह अयस्क से आता है, और शेष स्क्रैप से आता है।

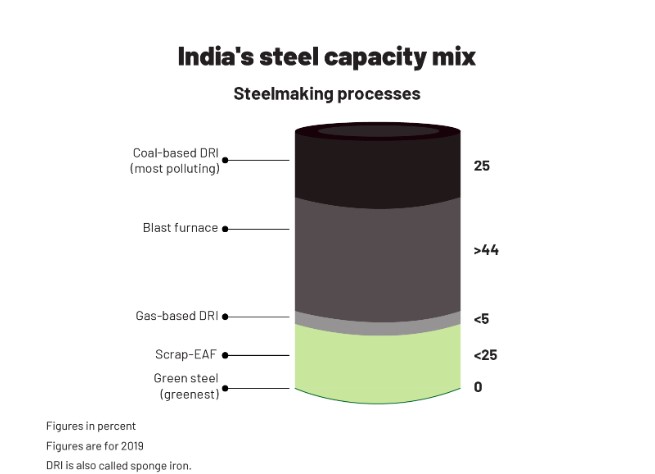

44% उत्पादन ब्लास्ट फर्नेस-बेसिक ऑक्सीजन फर्नेस (बीएफ-बीओएफ) विधि से किया जाता है, जबकि 55 प्रतिशत इलेक्ट्रिक फर्नेस में बनाया जाता है। 2019 के IEA डेटा से पता चलता है कि 30% उत्पादन इलेक्ट्रिक आर्क फर्नेस (EAF) से और 26% इंडक्शन फर्नेस से आता है।

ब्लास्ट फर्नेस वे हैं जहाँ लौह अयस्क और कोकिंग कोल को मिलाकर गर्ड बनाया जाता है, और यह भारत में JSW, Tata Steel और SAIL स्टील बनाने का प्राथमिक तरीका है।

बहुत सारी कंपनियाँ हैं जो इलेक्ट्रिक भट्टियाँ बनाती हैं। मार्च 2019 तक, देश में 47 ईएएफ और 1,128 इंडक्शन फर्नेस थे। ये कंपनियां स्पंज आयरन, स्क्रैप मेटल और कोयले का उपयोग करती हैं जिनका उपयोग स्टील बनाने के लिए कोक बनाने के लिए नहीं किया जाता है।

भारतीय स्टील निर्माता सुनिश्चित नहीं हैं कि क्या किया जाए

ग्रीन हाइड्रोजन हाइड्रोजन का सबसे पर्यावरण के अनुकूल या टिकाऊ रूप है। यह अक्षय ऊर्जा स्रोतों से इस तरह से बनाया गया है जो जलवायु (पवन, सौर ऊर्जा, आदि) को प्रभावित नहीं करता है। नीले और भूरे हाइड्रोजन की तरह, अन्य में “कम कार्बन” होता है, लेकिन वे पूरी तरह से जलवायु तटस्थ नहीं होते हैं।

इलेक्ट्रोलाइजर की मदद से पानी को हाइड्रोजन और ऑक्सीजन में विभाजित किया जा सकता है। स्टील कंपनियों के लिए प्रदूषण कम करने के लिए ग्रीन हाइड्रोजन सबसे अच्छा तरीका है। लेकिन भारतीय इस्पात निर्माता अभी तक इस विचार को लेकर उत्साहित नहीं हुए हैं।

इसलिए

जिंदल स्टील एंड पावर के प्रबंध निदेशक वीआर शर्मा कहते हैं, “उत्सर्जन कम करने और जलवायु संबंधी चिंताओं को अब बेहतर ढंग से समझा जा सकता है, लेकिन बड़े पैमाने पर हरित हाइड्रोजन का उपयोग करने की तकनीक अच्छी तरह से विकसित नहीं है।” वह कई कारण बताता है, जैसे हरे हाइड्रोजन बनाने के लिए कोयले से चलने वाले संयंत्र का उपयोग करना बिंदु को हरा देगा।

स्वीडन में अधिकांश बिजली उन स्रोतों से आती है जो हवा, परमाणु या हाइड्रो जैसे जीवाश्म ईंधन का उपयोग नहीं करते हैं। यह CO2 मुक्त हाइड्रोजन बनाता है।

बाजार पूंजीकरण के आधार पर भारत की सबसे मूल्यवान स्टील निर्माता JSW स्टील के मुख्य स्थिरता अधिकारी, प्रबोध आचार्य का कहना है कि 80-85% कार्बन उत्सर्जन तब होता है जब लौह अयस्क को कोकिंग कोल या कोयले का उपयोग करके गर्म धातु में बदल दिया जाता है। भारतीय इस्पात उद्योग अधिक प्रदूषण फैलाता है क्योंकि इसका लौह अयस्क उत्कृष्ट नहीं है, इसलिए इसे अधिक कोयला जलाने की आवश्यकता है, और क्योंकि इसकी बहुत सारी स्पंज-लौह सुविधाएं कोयले पर आधारित हैं।

डेलॉइट इंडिया के पार्टनर अनीश मंडल का कहना है कि ग्रीन हाइड्रोजन का इस्तेमाल मुख्य रूप से कम करने वाले एजेंट के रूप में डायरेक्ट रिड्यूस्ड आयरन (डीआरआई), जिसे स्पंज आयरन भी कहा जाता है, और ब्लास्ट फर्नेस में चूर्णित कोयले के साथ मिश्रित ईंधन के रूप में किया जाएगा। दुनिया भर में कई जगहों पर दोनों ऐप का पायलट टेस्ट किया जा रहा है।

यदि रिडक्टेंट को बदल दिया जाता है, तो स्टील बनाने की प्रक्रिया से सबसे अधिक प्रदूषण कट जाएगा। कोयले के बजाय हाइड्रोजन को कम करने वाले एजेंट के रूप में इस्तेमाल किया जा सकता है, जिससे CO2 के बजाय पानी एक उपोत्पाद बन जाता है।

यहां बताया गया है कि दोनों एक साथ कैसे काम करते हैं:

आयरन ऑक्साइड (FeO) प्लस कार्बन (C) आयरन (Fe) प्लस कार्बन डाइऑक्साइड (CO2) के बराबर होता है। आयरन ऑक्साइड (FeO) प्लस H2, Fe प्लस H2O के बराबर होता है।

दूसरी ओर, ग्रीन हाइड्रोजन बनाना कठिन है। स्टील उद्योग ने लंबे समय से सिन-गैस के रूप में हाइड्रोजन को कम करने वाले एजेंट के रूप में उपयोग किया है। CO2 को छोड़े बिना हाइड्रोजन का उत्पादन करना चुनौती है। जिंदल स्टील एंड पावर के शर्मा कहते हैं, ‘अगर आप हरित हाइड्रोजन चाहते हैं, तो आपको हरित ऊर्जा की जरूरत है। फिलहाल, भारत में बड़े पैमाने पर हरित ऊर्जा नहीं है, और 70% से अधिक बिजली कोयला आधारित संयंत्रों से आती है। तो, ग्रीन हाइड्रोजन अभी भी बहुत दूर है।

पानी के इलेक्ट्रोलिसिस के माध्यम से, अब बिना CO2 छोड़े हाइड्रोजन बनाने का एक तरीका है। लेकिन इस प्रक्रिया को काम करने के लिए बहुत अधिक नवीकरणीय ऊर्जा की आवश्यकता होती है।

उदाहरण के लिए, 1 एमटीपीए (मिलियन टन प्रति वर्ष) डीआरआई सुविधा के लिए 400 मेगावाट इलेक्ट्रोलाइज़र की आवश्यकता होती है, जिसके लिए 1,600 मेगावाट नवीकरणीय बिजली की आवश्यकता होती है। अगर यह बिजली सोलर पैनल से आती है तो करीब 8,000 एकड़ जमीन की जरूरत होगी।

1 टन डीआरआई-ईएएफ स्टील बनाने के लिए, आपको 70 किलोग्राम से 80 किलोग्राम हाइड्रोजन की आवश्यकता होती है। हाइड्रोजन की कीमत पर, जो कि USD6 और USD7 प्रति किलोग्राम के बीच है, कच्चे स्टील को टिकाऊ बनाने के लिए इसकी लागत लगभग USD500 प्रति टन है, और यह 1 टन कच्चे स्टील के उत्पादन के लिए कोकिंग कोल का उपयोग करने के लिए USD$200 से बहुत अधिक है।

उद्योग के सूत्रों का कहना है कि बीएफ-बीओएफ प्रक्रिया के साथ प्रतिस्पर्धा करने से पहले हरे हाइड्रोजन की कीमत $ 1 से $ 1.5 प्रति किलोग्राम से नीचे गिरनी चाहिए। यदि सरकार सक्रिय रूप से हरित हाइड्रोजन अर्थव्यवस्था को बढ़ावा देती है तो औद्योगिक उपयोगों के लिए यह कीमत 2030 तक पहुंच सकती है।

शर्मा कहते हैं, “जीवाश्म ईंधन के बजाय ग्रीन हाइड्रोजन का उपयोग किया जा सकता है, लेकिन अभी यह उपलब्ध नहीं है।”

एक और समस्या यह है कि भारत के अधिकांश गर्ड पौधे देश के पूर्वी हिस्से में उड़ीसा, झारखंड, बिहार, पश्चिम बंगाल और छत्तीसगढ़ जैसे स्थानों में हैं। लेकिन वहां कोई सौर या अन्य नवीकरणीय ऊर्जा संयंत्र नहीं बनाए जा रहे हैं। गर्ड कंपनियां स्वच्छ ऊर्जा खरीदना चाहती हैं, लेकिन कोई विक्रेता नहीं है।

“यदि कोयले का उपयोग हाइड्रोजन बनाने के लिए किया जाता है, तो इसकी लागत जीवाश्म ईंधन से लगभग आधी होगी। लेकिन अगर इसे सौर ऊर्जा का उपयोग करके बनाया गया है, तो संयंत्र के निर्माण की लागत बहुत अधिक है, और हाइड्रोजन जीवाश्म ईंधन की तुलना में बहुत अधिक महंगा होगा, ”शर्मा कहते हैं।

वह सोचते हैं कि इसका उत्तर यह है कि कोयले को हाइड्रोजन में बदल दिया जाए और फिर उसे ब्लास्ट फर्नेस में डालकर स्टील या डीआरआई बनाने के लिए इस्तेमाल किया जाए।

भारतीय फर्मों के लिए ग्रीन रोड मैप

FY21 में, JSW Steel में एक टन कच्चे स्टील को बनाने में लगभग 2.49 टन CO2 की आवश्यकता हुई। कंपनी का कहना है कि वह 2030 तक इसे 1.95 तक कम करने के लिए प्रतिबद्ध है। यह कहता है, 2070 तक शुद्ध-शून्य उत्सर्जन करने के लिए COP26 में भारत के वादे के अनुरूप है।

यह सोचता है कि 2030 तक लक्ष्य तक पहुंचने के सबसे महत्वपूर्ण तरीके निम्नलिखित हैं:

प्रक्रिया और ऊर्जा उपयोग में दक्षता

जिस तरह से हम अपनी ऊर्जा प्राप्त करते हैं उसे बदलें। 2030 तक, हमें बिजली बनाने के लिए केवल नवीकरणीय ऊर्जा का उपयोग करना चाहिए और जीवाश्म ईंधन का उपयोग नहीं करना चाहिए।

ईंधन की दर (कोक दर) कम हो गई क्योंकि बेनिफिशिएटेड लौह अयस्क की गुणवत्ता में सुधार हुआ

प्राकृतिक गैस और ब्लास्ट फर्नेस में हाइड्रोजन का इंजेक्शन दो कम कार्बन ईंधन स्रोत हैं जिनका उपयोग इसके बजाय किया जा सकता है।

उत्पादन प्रक्रिया में स्क्रैप सामग्री का उपयोग बढ़ जाएगा

पायलट प्रोजेक्ट के रूप में ग्रीन हाइड्रोजन और कार्बन कैप्चर यूटिलाइजेशन (सीसीयू) का उपयोग करें, जिसे इस आधार पर बढ़ाया जा सकता है कि वे व्यावसायिक दृष्टिकोण से कितनी अच्छी तरह काम करते हैं।

महाराष्ट्र के सालाव में जेएसडब्ल्यू स्टील में 100 टन प्रति दिन का सीसीयू प्लांट, स्पंज-आयरन ऑपरेशन द्वारा बनाई गई निकास गैसों से कार्बन डाइऑक्साइड लेता है और इसे 99.5 प्रतिशत शुद्धता तक शुद्ध करता है। इसे खाने-पीने के कारोबार में लगे लोगों को बेचा जा रहा है।

JSW का मानना है कि 2030 के बाद ग्रीन हाइड्रोजन और CCU और अधिक प्रमुख हो जाएंगे। जिंदल स्टील पिछले आठ वर्षों से कोयले का गैसीकरण कर रहा है, और यह इसे हाइड्रोजन का अधिक उपयोग करने की दिशा में एक कदम के रूप में देखता है। टाटा स्टील भी नीले (विभाजन प्राकृतिक गैस से बने हाइड्रोजन) और हरे (पानी के बंटवारे से बना हाइड्रोजन) हाइड्रोजन का उपयोग करना चाहती है, लेकिन उन्होंने अभी तक कोई तिथि निर्धारित नहीं की है।

भले ही दुनिया भर में कीमतें अधिक हैं, स्टील उद्योग अधिक क्षमता नहीं जोड़ रहा है क्योंकि उन्हें डर है कि कार्बन उत्सर्जन महंगा होगा और ग्रीन स्टील बनाना अधिक कठिन है। लेकिन भारत में कंपनियां काफी मात्रा में अपनी शक्ति का विस्तार कर रही हैं, और इसका कारण यह है कि स्टील की बढ़ती कीमतें बहुत अधिक नकदी ला रही हैं।

चूंकि गर्ड प्लांट 30-40 वर्षों तक चलते हैं, इसलिए हमें स्टील बनाने के एक हरित तरीके पर स्विच करने की आवश्यकता है, और सरकार को यह समझाने की जरूरत है कि वह कैसे हरित विकास को विनियमित और समर्थन करने की योजना बना रही है।

निवेशकों के लिए, ESG (पर्यावरण, सामाजिक और कॉर्पोरेट प्रशासन) फंडिंग के लिए एक स्वच्छ कारक बन गया है, और JSW का स्थिरता-लिंक्ड बॉन्ड, जहां कंपनी का KPI (प्रमुख प्रदर्शन संकेतक) CO2 उत्सर्जन से जुड़ा है, को पांच से छह गुना सब्सक्राइब किया गया था। जिसने डेट फंडिंग की लागत को 30 से 50 बीपीएस तक कम कर दिया। सितंबर 2021 में, JSW ने सस्टेनेबिलिटी-लिंक्ड लॉन्ग-टर्म बॉन्ड्स में USD500 मिलियन की बिक्री की, और यह दुनिया भर में स्टील इंडस्ट्री में पहला सस्टेनेबिलिटी-लिंक्ड डॉलर बॉन्ड था।

आगे बढ़ने का रास्ता

2030 और 2032 के बीच व्यापार उत्सर्जन के लिए यूरोपीय संघ की प्रणाली स्टील निर्माताओं के लिए बहुत कठिन हो जाएगी। इसलिए, स्टील बनाने के लिए हाइड्रोजन पायलटों का उपयोग करने में यूरोप विश्व में अग्रणी है।

निवेशकों के साथ अपने सबसे हालिया कॉल में, टाटा स्टील ने इस बारे में बात की कि कैसे वह यूरोप को कार्बन उत्सर्जन को खत्म करने में मदद करने की योजना बना रहा है। टाटा स्टील 2030 तक नीदरलैंड में ब्लास्ट फर्नेस-आधारित स्टील-मेकिंग को डीआरआई-आधारित स्टील-मेकिंग से बदलना चाहती है। इसकी योजना चरण दर चरण गैस और फिर हाइड्रोजन में बदलने की है। कंपनी इस पूंजीगत व्यय का भुगतान करेगी। ब्रिटेन में यह स्टील बनाने के लिए और अधिक स्क्रैप धातु का उपयोग करना चाहता है, और आर्थिक कारणों से, यह यूके सरकार से सहायता प्राप्त करने के बारे में बात कर रहा है।

भारत यूरोप को बहुत सारे गर्ड का निर्यात करता है, और यूरोपीय संघ संभवतः 2026 में कार्बन सीमा समायोजन तंत्र (सीबीएएम) कर वसूलना शुरू कर देगा। औसत उत्सर्जन प्रोफ़ाइल के आधार पर, भारतीय इस्पात निर्यातकों को प्रत्येक टन के लिए INR5,000 CBAM का भुगतान करना पड़ सकता है। स्टील वे यूरोपीय संघ में बेचते हैं।

स्वीडन और जर्मनी दोनों में सरकारें और निजी संगठन हैं जो हाइड्रोजन से संबंधित परियोजनाओं को निधि देने में मदद करते हैं। भारत में बिजनेस फंडिंग की मदद से बड़े पैमाने पर टेस्ट और प्रोजेक्ट कर सकते हैं। JSW के आचार्य का मानना है कि सरकार को लोगों को हाइड्रोजन पर काम करने के लिए प्रोत्साहन देना चाहिए जब तक कि यह प्रक्रिया लाभदायक होने के लिए पर्याप्त न हो।

डेलॉयट के मंडल कहते हैं, “हम 2030 के बाद ग्रीन हाइड्रोजन के साथ गर्ड उद्योग में कुछ प्रगति देख सकते हैं। एक बार जब ग्रीन हाइड्रोजन की कीमत USD2/kg से कम हो जाती है, तो बहुत सारे ग्रीन गर्ड बनाना संभव होगा। इन प्रतिष्ठानों को कंपनियों के शुद्ध-शून्य उत्सर्जन लक्ष्यों और आंतरिक कार्बन मूल्य निर्धारण ढांचे द्वारा भी संचालित किया जा सकता है।

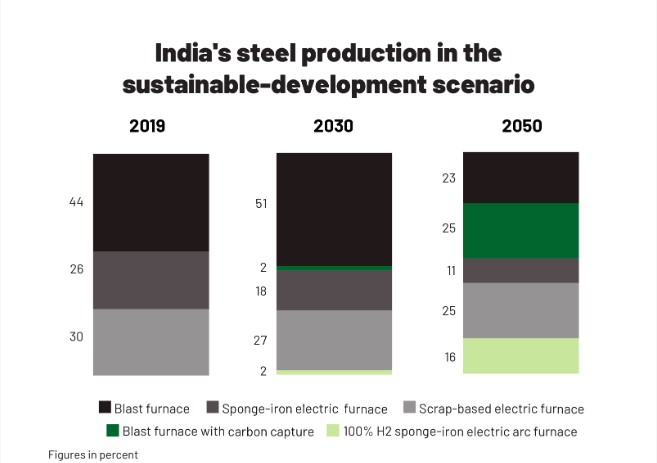

अधिकांश विश्लेषकों का मानना है कि उच्च शक्ति के साथ विशेष-ग्रेड गर्ड बनाने के लिए ब्लास्ट फर्नेस की आवश्यकता होती है। IEA का मानना है कि भारत में सतत विकास परिदृश्य में 100% हाइड्रोजन मार्ग का उपयोग करके केवल 2% स्टील बनाया जाएगा, और यह संख्या 2040 में 6% और 2050 में 16% हो जाएगी।